探索钢铁工业智能化转型新路

——北京科技大学刘青团队科研攻关纪实

文/李梅

钢铁是工业的“粮食”,是航母、高铁和大飞机等国之重器的“骨骼”。“十四五”是我国实现碳达峰、碳中和战略目标的重要时期,也是钢铁行业高质量转型发展的关键阶段。

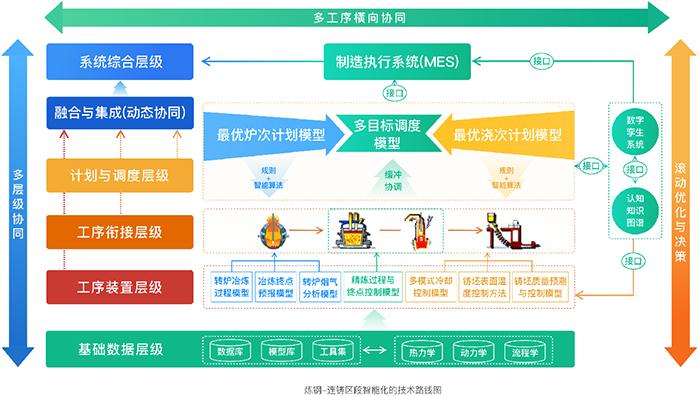

炼钢-连铸过程作为钢铁制造流程的关键区段,其对生产效率和成本具有重要影响。多年来,北京科技大学刘青教授领导的绿色低碳钢铁冶金全国重点实验室冶金过程解析与智能化团队,针对炼钢-连铸流程智能化转型面临的共性问题,围绕“炼钢厂多尺度建模与协同制造”、“高品质钢连铸凝固冷却精益制造”、“转炉和钢包精炼炉智能冶金”等关键技术开展了系统研发和工程化应用。近日,记者采访了刘青团队,并了解到该团队通过艰苦的科研攻关,在炼钢-连铸流程智能化转型方面取得多项重大突破。

创新发展了冶金流程学,提出炼钢厂多尺度建模与协同制造

在理论上,刘青团队丰富发展了我国殷瑞钰院士开创的冶金流程学知识体系,在实践中为钢铁工业的智能化发展提供了解决方案,实现了炼钢厂多工序多层级的协同运行与控制,对炼钢-连铸流程的智能化探索与实践具有重要的参考价值和引导作用。这项成果应用于山钢、宝武等十余家钢厂,总值和利润取得“双丰收”。

系统突破了制约连铸钢水凝固冷却机理不清晰、工艺模型不完善、铸坯质量不稳定的钢铁行业瓶颈,创制高品质钢连铸凝固冷却精益制造技术

刘青团队创新提出了基于不同钢种凝固特性的多模式连铸冷却控制技术,开发了凝固第二相析出表征等多项关键新技术,精准控制钢水凝固过程和凝固组织,实现了高端钢洁净高效绿色定制化生产。成果应用于湘钢、南钢等七家钢企,经济效益显著。

系统突破了制约炼钢冶炼效率低、模型精度差、操作经验化的钢铁行业共性难题,创制转炉和钢包精炼炉智能冶金技术

刘青团队创新研发了转炉多区域反应综合机理、碳-温动态控制等多模型,原创了工况模式、冶金机理和机器学习相融合的钢包炉智能精炼系统技术,实现了高品质钢的稳定高效生产。成果应用于唐钢、湘钢等五家钢厂,经济收益喜人。

潜心打造了该领域权威著作,旨在破解流程制造业智能化的“卡脖子”难题,为钢铁行业高质量发展注入新质生产力

基于在炼钢-连铸流程智能化领域二十余年扎根产业一线的系统研究与工程实践,刘青教授团队潜心打造了本领域权威著作——《炼钢厂多尺度建模与协同制造》。这部著作由冶金工业出版社重磅出版,旨在破解流程制造业智能化的“卡脖子”难题,为钢铁行业高质量发展注入新质生产力。

该专著围绕“智能工艺精准控制模型 生产模式 生产计划与调度优化模型”协同机制展开,系统提出了多尺度建模理论,创新构建了炼钢-连铸生产流程一体化的智能制造系统,填补了我国从冶金过程视角推进智能制造的研究空白。

书中结合典型工业案例,深度剖析关键工艺环节的模型构建与优化策略,具有强烈的实践导向与产业应用价值。本书前瞻性地整合五大前沿技术:工业大数据、智能物联网与边缘计算、具身智能与机器人、数字孪生、炼钢大模型与工业元宇宙,系统搭建出炼钢-连铸智能化三层架构(基础设施层、中间应用层、平台层),勾勒出未来炼钢-连铸智能制造系统的演进路径。

正如英国皇家工程院院士董洪标高度评价:“其研究成果具有原创性和较强的创新性,填补了从冶金过程角度开展炼钢厂智能化探索的空白。”该书的出版,不仅为学术界提供了坚实理论基础,也为钢铁企业迈向智能制造、绿色发展提供了可落地的技术路线图,具有重要的战略意义和时代价值。

专家简介

刘青,北京科技大学教授,俄罗斯自然科学院外籍院士,国际先进材料协会会士FIAAM(瑞典),韩国发明学院KIA客座教授,绿色低碳钢铁冶金全国重点实验室冶金过程解析与智能化团队负责人。其团队长期从事冶金流程学与智能化、连续铸钢、冶金过程建模与优化等研究,承担并完成了多项国家、省部与企业科研任务,显著提升了合作钢企产品质量和市场占有率,钢材批量应用于"一带一路"国家石油管线、世界最长大桥港珠澳大桥、国产首艘大型游轮、中俄东线管道、西气东输、世界陆上首台最大风力发电机组、世界最大LNG储罐等重大工程建设,德美日意瑞韩等国际汽车和机械配件制造企业。

在J. Manuf. Processes, Metall. Mater. Trans. B, 工程科学学报等期刊发表论文310余篇,授权中国发明专利30余件、美日等国际专利10余件,出版专著/教材6部 (章),参与制定钢铁工业智能制造国际标准1项、国标2项、团标5项。获得国际先进材料协会IAAM科学家奖章、世界科学家大奖WSA金奖、世界发明创新大赛奖WIC金奖、韩国首尔国际发明博览会金奖等国际奖励10项。获得中国商业联合会科技进步特等奖、中国发明协会发明创业奖创新奖一等奖、教育部科技进步奖二等奖等科技奖励10余项。荣获北京科技大学职业荣誉金质奖章。各有2项成果入选“2023年度钢铁工业智能制造十大要闻”和“加拿大工程进展AIE”。入选全球前2%顶尖科学家。责任编辑:韩璐(EN053)